- Tyypillinen rehu: H2-rikas kaasuseos

- Tehoalue: 50-200000Nm³/h

- H2puhtaus: Tyypillisesti 99,999 tilavuusprosenttia. (valinnainen 99,9999 tilavuusprosenttia) & Täyttää vetypolttokennostandardit

- H2syöttöpaine: asiakkaan vaatimusten mukaan

- Toiminta: Automaattinen, PLC-ohjattu

- Apuohjelmat: seuraavat apuohjelmat vaaditaan:

- Instrument Air

- Sähköinen

- Typpi

- Sähkövoima

Video

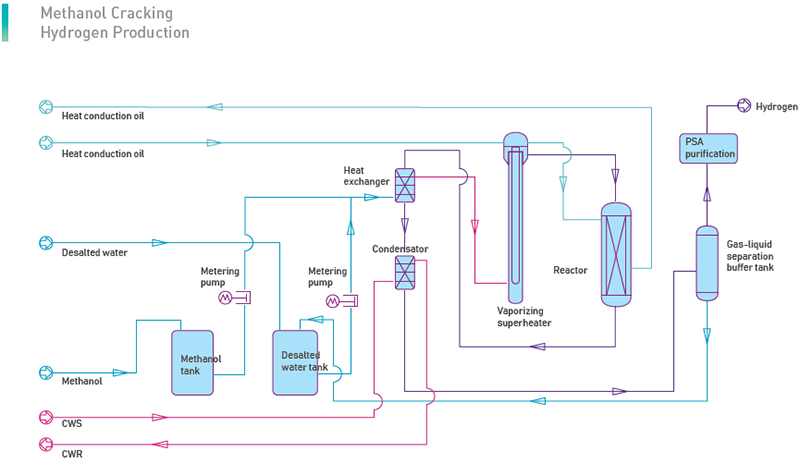

Metanolin krakkausvetytuotantotekniikka käyttää metanolia ja vettä raaka-aineina, muuntaa metanolin sekakaasuksi katalyytin kautta ja puhdistaa vedyn painevaihteluadsorptiolla (PSA) tietyssä lämpötilassa ja paineessa.

Tekniset ominaisuudet

1. Korkea integrointi: päälaite alle 2000 Nm3/h voidaan liukua ja toimittaa kokonaisena.

2. Kuumennusmenetelmien monipuolistaminen: katalyyttinen hapetuskuumennus; Itselämpenevä savukaasukiertolämmitys; Polttoaine lämmön johtuminen öljy uunin lämmitys; Sähkölämmitys lämmönjohdinöljylämmitys.

3. Alhainen metanolin kulutus: metanolin vähimmäiskulutus 1 Nm3vetyä on taatusti alle 0,5 kg. Todellinen käyttöpaino on 0,495 kg.

4. Hierarkkinen lämpöenergian talteenotto: maksimoi lämpöenergian käyttö ja vähennä lämmön syöttöä 2 %;

(1) Metanolikrakkaus

Sekoita metanolia ja vettä tietyssä suhteessa, paineista, kuumenna, höyrystä ja ylikuumenna seosmateriaali saavuttaaksesi tietyn lämpötilan ja paineen, sitten katalyytin läsnä ollessa metanolin krakkausreaktio ja CO-siirtymäreaktio tapahtuvat samanaikaisesti ja muodostavat kaasuseos H:n kanssa2, CO2ja pieni määrä jäännösCO:ta.

Metanolikrakkaus on monimutkainen monikomponenttinen reaktio, jossa on useita kaasu- ja kiintoainekemiallisia reaktioita

Tärkeimmät reaktiot:

| CH3VOI |

| CO + H2O |

Yhteenveto reaktiosta:

CH3OH + H2O CO2+ 3H2– 49,5kJ/mol CO2+ 3H2– 49,5kJ/mol |

Koko prosessi on endoterminen prosessi. Reaktioon tarvittava lämpö syötetään lämpöä johtavan öljyn kierron kautta.

Lämpöenergian säästämiseksi reaktorissa syntyvä kaasuseos vaihtaa lämpöä materiaaliseoksen nesteen kanssa, sitten kondensoituu ja pestään puhdistustornissa. Kondensaatio- ja pesuprosessista syntyvä seosneste erotetaan puhdistustornissa. Tämän seosnesteen koostumus on pääasiassa vettä ja metanolia. Se lähetetään takaisin raaka-ainesäiliöön kierrätystä varten. Hyväksytty krakkauskaasu lähetetään sitten PSA-yksikköön.

(2) PSA-H2

Pressure Swing Adsorption (PSA) perustuu kaasumolekyylien fysikaaliseen adsorptioon tietyn adsorbentin (huokoisen kiinteän materiaalin) sisäpinnalle. Adsorbentti on helppo adsorboida korkealla kiehuvat komponentit ja vaikea adsorboida matalalla kiehuvat komponentit samalla paineella. Adsorption määrä kasvaa korkeassa paineessa ja pienenee matalassa paineessa. Kun syöttökaasu kulkee adsorptiopedin läpi tietyssä paineessa, korkealla kiehuvat epäpuhtaudet adsorboituvat selektiivisesti ja matalalla kiehuva vety, joka ei ole helposti adsorboituva, poistuu. Vedyn ja epäpuhtauskomponenttien erotus toteutetaan.

Adsorptioprosessin jälkeen adsorptioaine desorboi imeytyneen epäpuhtauden alentaessaan painetta, jotta se voidaan regeneroida uudelleen adsorboimaan ja erottamaan epäpuhtaudet.